必一体育:板材锯切后可直接胶拼?多片锯直拼技术需要被熟知!

木家具中板材零件一般是从整块锯材中锯解出来,这对于尺寸不太大的零件是可以满足质量上要求的,但尺寸较大的零件往往由于木材干缩湿胀的特性,零件往往会因收缩或膨胀而引起翘曲变形,零件尺寸越大,这种现象就越严重。

因此,对于尺寸较大的零部件可以采用窄料、短料或小料胶拼工艺而成,这样不仅能扩大零部件幅面与断面尺寸,节约大块木木材,同时也能使零件的尺寸和形状稳定、减少变形开裂,还能改善产品的强度和刚度等力学性能。

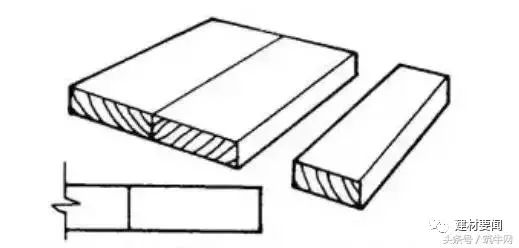

实木拼板的方式有很多种,鲁班园在之前的文章中有针对拼板各种形式的整理和归类,有兴趣的读者可以查看阅读(10种常用实木拼板方法,你了解多少种?)。

最为常见的一种拼板方式为平拼,其结构加工简单,生产效率高,而且实木窄板的损失率低。它的加工工艺可以大致的总结如下:

以上是实木平拼的常见步骤,涉及到锯切工艺、干燥工艺、砂光工艺、涂胶工艺以及拼板工艺。如果从提高木材利用率、缩短拼板时间的角度考虑,传统的拼板工艺有没有优化和改善的可能呢?比如说,原木经过锯切后,不要进行处理就直接可以涂胶胶拼呢?

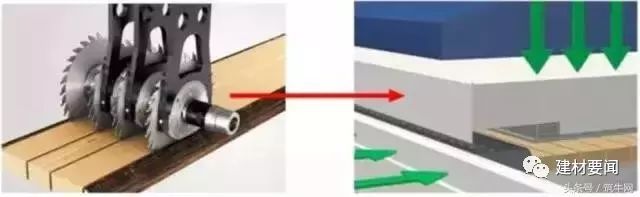

所谓的多片锯直拼,是指宽板经多片锯加工,纵向剖分成窄条后,能够达到很高的表面锯切质量,不用进行四面刨光、修边等工序,而直接进入拼板环节。

首先,干燥后的板材要表面平整,无干燥内应力导致的板材翘曲等缺陷;板材的含水率均匀,满足8-12%;板材近多片锯之前需要经过预刨光处理;板材的漏刨范围不能太大;板材长度不能太短等。

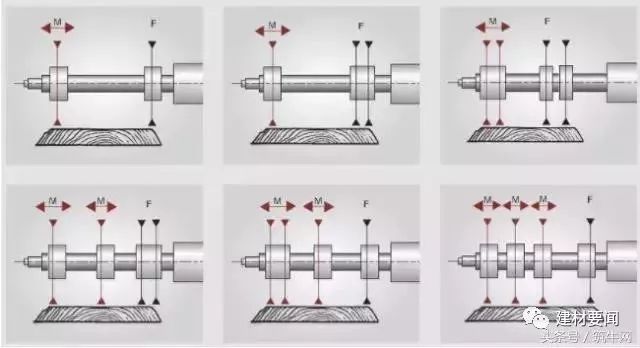

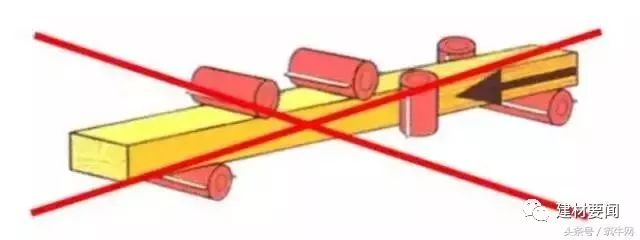

其次,设备方面要求板材锯切面产生光滑平均的连续锯痕;剖分后的窄条达到很高的精度,比如+/-0.1 mm;要保证锯切后板条的直线度和平行度;锯切面保证严格的直角度等。

最后,锯片方面要采用专门做直拼的锯片。直拼锯片在锯切时不会导致锯切面温度过高,影响胶黏剂深入木材表面;锯齿要定期修磨等。

虽然仅仅是省去一道工序,多片锯能直接带给客户的优势是:省人、省时、省料。那么具体而言,多片锯直拼的优势有哪些呢?

为了使大家更容易、更直观的了解多这种技术优势,以具体的某工厂案例来进行解读。该公司创办于2001年,产品为家具,他们采用的树种为北美黑胡桃和白蜡。今年5月份使用了威力直拼多片锯ProfiRip 450 M后减少了4个工人。当时考虑投资的主要目标是:减少人工;提高木材出材率;保证拼板质量前提下,替代旧产工艺。如下表中的黑胡桃木生产数据:

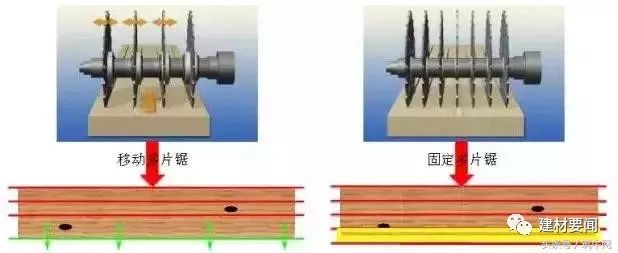

在生产现场统计发现,购买的黑胡桃质量等级高,板材表面缺陷很少,可以忽略使用传统固定多片锯将缺陷从中间锯开导致后续横截所造成的浪费。仅以每一块板材使用移动多片锯节省4 mm边条来计算,一年可以节省120万元。

原有的生产方式,即使用传统固定多片锯剖成窄条后,还需要对其进行锯切面的刨光,才能保证胶拼效果。直拼技术的引入意味着省去了该道工序,为该厂节省了4个人工。按每个工人工资4000元/月来计算,则一年客户将节省人工成本19.2万元。

省了刨光工序,不仅仅节省了人工,还节省了木材。该厂旧工艺需要对每根窄条的两个锯切面各刨光2.5 mm,依次为依据进行计算,该厂每年通过减少刨光量节省283.2万元。

此外,有研究表明,一些木材(尤其是密度较小的材种)板条刨光时,刨刀旋转经过木材表面,木材细胞被压缩,甚至压溃,使胶黏剂难以渗入到木材形成有效“胶钉”。而锯切得到的板条避免了木材表面细胞的破坏,胶黏剂很容易均匀分布于木材表面,从而达到更好的胶拼质量。

精度、高质量的锯切得益于多片锯的精密结构。比如,动上压系统使压力均匀的分布在板材表面,确保其精确导引;带尖齿的传送链板,每2或3个链板一个尖齿,尖齿钉入木材内部0.6mm左右,保证传送过程不发生任何移动;锯切位置带固定压板,保证锯切时木材的稳定性等等。

多片锯ProfiRip 450 M使用锯片产生的锯路要比客户原有固定多片锯使用锯片减少0.4 mm,以此计算,客户通过减少锯路一年节省36万元。

综上统计,在生产黑胡桃时,直拼技术每年可为该厂节省458.4万元,获得了收益而且保证了产品的质量稳定性。

传统的板材剖分方式所带来的木材浪费、效率低下、操作安全得不到保障等弊端日益突出。同时,实木备料企业对提高出材率、减少人工、改善产品质量稳定性等要求的呼声也越来越高。在如此背景下,多片锯直拼技术需要被更多的了解和熟知。